La certificazione ATEX stabilisce rigorosi standard di sicurezza per le apparecchiature utilizzate in ambienti potenzialmente esplosivi. Le attività minerarie si affidano a fari antideflagranti per prevenire l'accensione di gas o polveri pericolose. La conformità ATEX offre garanzie legali e protegge i lavoratori, garantendo che ogni faro certificato soddisfi rigorosi requisiti di progettazione e collaudo. Le aziende che privilegiano soluzioni di illuminazione certificate riducono i rischi e rispettano gli standard normativi.

Punti chiave

- La certificazione ATEX garantisce che le lampade frontali per l'attività mineraria siano sicure da utilizzare in ambienti esplosivi, impedendo la formazione di scintille e calore che potrebbero causare esplosioni.

- Le aziende minerarie devono selezionare fari che corrispondano alla classificazione delle zone pericolose per proteggere i lavoratori e soddisfare i requisiti di legge.

- I fari certificati riportano sia la marcatura CE che quella Ex, a dimostrazione del fatto che hanno superato rigorosi test di sicurezza e sono conformi agli standard europei.

- Ispezioni regolari, manutenzione e utilizzo di parti di ricambio certificate mantengono i fari affidabili e ne mantengono la conformità ATEX.

- Formazione dei minatori suuso sicuro dei farie la consapevolezza dei pericoli crea una solida cultura della sicurezza e riduce i rischi di incidenti nel sottosuolo.

Certificazione ATEX e fari antideflagranti per l'industria mineraria

Definizione e scopo della certificazione ATEX

La certificazione ATEX rappresenta un requisito legale e tecnico per le apparecchiature utilizzate in ambienti potenzialmente esplosivi all'interno dell'Unione Europea. La Direttiva ATEX 2014/34/UE impone che tutte le apparecchiature e i sistemi di protezione destinati a tali atmosfere soddisfino rigorosi standard di salute e sicurezza prima di essere immessi sul mercato UE. I produttori devono sottoporre i loro prodotti a rigorosi test da parte di un organismo notificato. Solo dopo aver superato questi test, le apparecchiature possono ricevere il simbolo "Ex", che ne attesta l'idoneità per atmosfere esplosive. Il processo di certificazione richiede anche la documentazione tecnica, l'analisi dei rischi e una dichiarazione di conformità. Questi passaggi garantiscono che ogni prodotto certificato, inclusifari antideflagranti per attività minerarie, possono operare in sicurezza in aree pericolose. La direttiva armonizza le procedure di conformità in tutta l'UE, supportando sia la sicurezza che la libera circolazione delle merci.

Nota:La certificazione ATEX non è facoltativa per produttori e fornitori. È un obbligo di legge che mira a prevenire gli incidenti e a proteggere i lavoratori nelle industrie esposte a rischi di esplosione.

Perché la certificazione ATEX è importante per i fari da miniera

Gli ambienti minerari presentano rischi unici, tra cui la presenza di gas metano, polvere di carbone e sostanze chimiche volatili. Queste sostanze possono creare atmosfere esplosive, rendendo essenziali le apparecchiature di sicurezza. La certificazione ATEX per i fari antideflagranti per l'industria mineraria persegue diversi obiettivi fondamentali:

- Previene le fonti di accensione in atmosfere esplosive assicurando che la progettazione dell'apparecchiatura elimini scintille, fiamme o calore eccessivo.

- Protegge i lavoratori e l'ambiente riducendo il rischio di esplosioni causate da gas e polveri pericolosi.

- Richiede test rigorosi, come la resistenza alla temperatura e la soppressione delle scintille, per confermare il funzionamento sicuro in zone pericolose.

- Dimostra l'impegno di un'azienda nella gestione della sicurezza e nella protezione della vita umana e dei beni.

- Migliora l'affidabilità operativa garantendo che le attrezzature resistano alle difficili condizioni di estrazione, riducendo i tempi di fermo e i costi di manutenzione.

- Aumenta la fiducia tra dipendenti e parti interessate dimostrando dedizione alla sicurezza e alla qualità.

La certificazione ATEX riduce specificamente i rischi di esplosione nelle attività minerarie sotterranee. Le attrezzature sono sottoposte a rigorosa conformità con le direttive UE, che classificano le zone pericolose e richiedono standard di sicurezza specifici. Ad esempio, disastri minerari storici, come il disastro della miniera di Monongah, evidenziano i pericoli delle attrezzature non protette. I fari antideflagranti certificati per l'industria mineraria contribuiscono a prevenire incidenti simili eliminando le fonti di innesco e garantendo prestazioni affidabili in ambienti ricchi di metano e polvere. Il processo di certificazione include un controllo qualità continuo, limitazioni di classe di temperatura e una marcatura chiara per ambienti con gas e polvere. Queste misure garantiscono il funzionamento sicuro dei fari e delle altre attrezzature minerarie, proteggendo sia i lavoratori che i beni.

Direttive ATEX e requisiti legali

Direttive ATEX chiave per le attrezzature minerarie

Le attività minerarie nell'Unione Europea devono rispettare due principali direttive ATEX per garantire la sicurezza in atmosfere esplosive.

- Direttiva 2014/34/UE (Direttiva Apparecchiature ATEX):Questa direttiva disciplina la progettazione, la fabbricazione e la certificazione delle apparecchiature destinate all'uso in ambienti esplosivi. Si applica direttamente alle lampade frontali per l'industria mineraria e richiede valutazioni di conformità, marcatura CE e classificazione in specifici gruppi e categorie di apparecchiature.

- Direttiva 1999/92/CE (Direttiva ATEX sui luoghi di lavoro):Questa direttiva si concentra sulla sicurezza dei lavoratori. Richiede ai datori di lavoro di effettuare valutazioni dei rischi, attuare misure di protezione e fornire formazione. I datori di lavoro devono inoltre predisporre documenti sulla protezione dalle esplosioni per dimostrare la conformità.

Il mancato rispetto di queste direttive può avere gravi conseguenze. Le società minerarie potrebbero incorrere in multe, interruzioni operative e danni alla reputazione. Il mancato rispetto di queste direttive aumenta anche il rischio di incidenti, infortuni o decessi.

Zone pericolose e il loro impatto sulla scelta dei fari

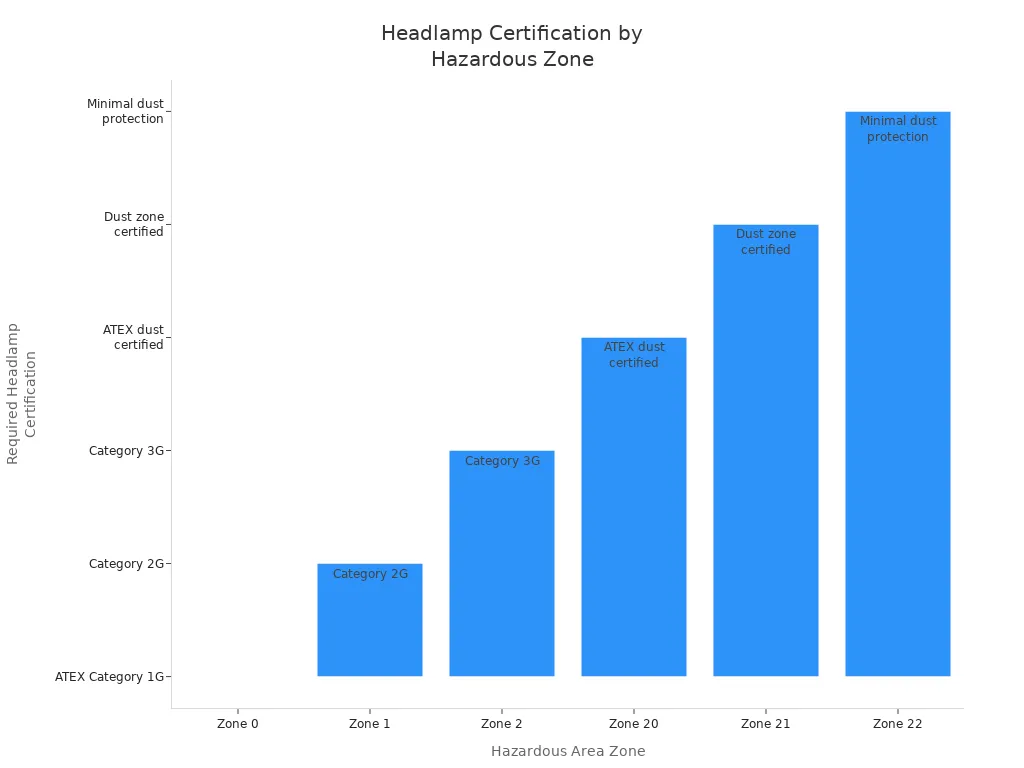

La normativa ATEX classifica le aree pericolose nell'industria mineraria in base alla probabilità e alla durata della formazione di atmosfere esplosive. Questa classificazione ha un impatto diretto sulla scelta dei fari antideflagranti. La tabella seguente riassume le zone e i relativi requisiti:

| Tipo di zona | Descrizione della presenza di atmosfera pericolosa | Applicazione nel settore minerario | Impatto sulla scelta del faro |

|---|---|---|---|

| Zona 0 (Gas) / Zona 20 (Polvere) | Atmosfere esplosive presenti in modo continuo o per lunghi periodi | Aree a rischio più elevato con presenza continua di metano o polvere | I fari devono essere intrinsecamente sicuri, certificati ATEX Categoria 1 |

| Zona 1 (Gas) / Zona 21 (Polvere) | Atmosfere esplosive probabili durante le normali operazioni | Aree con presenza frequente ma non continuativa | I fari richiedono la certificazione ATEX Categoria 2 |

| Zona 2 (Gas) / Zona 22 (Polvere) | Atmosfere esplosive improbabili o presenti per brevi periodi | Zone a basso rischio con presenza occasionale | I fari possono essere certificati ATEX Categoria 3 |

Le aziende minerarie devono selezionare fari che corrispondano alla classificazione della zona per garantire la sicurezza dei lavoratori e la conformità alle normative.

Gruppi e categorie di apparecchiature spiegati

ATEX suddivide le apparecchiature in due gruppi principali.

- Gruppo I:Questo gruppo comprende le attrezzature minerarie, compresi i fari. Tratta i pericoli derivanti dal grisou e dalle polveri combustibili. All'interno del Gruppo I, esistono due categorie:

- M1:Apparecchiature progettate per luoghi in cui è probabile la formazione di atmosfere esplosive durante il normale funzionamento. Questi fari devono fornire il massimo livello di protezione e continuare a funzionare in sicurezza anche in presenza di gas o polveri esplosive.

- M2:Apparecchiature destinate ad aree in cui possono occasionalmente formarsi atmosfere esplosive. Questi fari devono rimanere sicuri, ma possono essere spenti quando viene rilevata un'atmosfera pericolosa.

- Gruppo II:Questo gruppo si applica ad altri settori industriali con atmosfere esplosive e utilizza le categorie 1, 2 e 3 in base ai livelli di rischio.

La classificazione per gruppo e categoria determina i requisiti tecnici, i test e il processo di certificazione per i fari antideflagranti. I fari per uso minerario del Gruppo I, in particolare quelli della categoria M1, devono soddisfare i più rigorosi standard di sicurezza per proteggere i lavoratori nel sottosuolo.

Processo di certificazione ATEX per fari antideflagranti per l'industria mineraria

Valutazione del rischio e identificazione dei pericoli

Le società minerarie devono seguire un approccio strutturato alla valutazione del rischio e all'identificazione dei pericoli prima di selezionarefari antideflagranti per attività minerarieIl processo inizia con l'identificazione dei rischi di esplosione mediante l'analisi di sostanze infiammabili, ossidanti e potenziali fonti di innesco. I team classificano quindi le aree pericolose in zone, come Zone 0, 1 e 2 per i gas o Zone 20, 21 e 22 per le polveri, in base alla frequenza con cui si verificano atmosfere esplosive. La documentazione di questa valutazione è contenuta in un Documento di Protezione dalle Esplosioni (EPD), che descrive in dettaglio le misure di protezione e le motivazioni per la selezione delle apparecchiature. Le aziende selezionano apparecchiature certificate ai sensi della Direttiva ATEX 2014/34/UE che corrispondono alla classificazione della zona. Una chiara segnaletica delle zone pericolose informa tutto il personale. La formazione regolare dei dipendenti sui rischi di esplosione e sulle procedure di lavoro sicure rimane essenziale. I sistemi di lavoro sicuri, inclusi permessi per lavori a caldo e controlli operativi, contribuiscono a prevenire le fonti di innesco.

Mancia:Mantenere una documentazione completa e utilizzare solo parti di ricambio certificate per garantire conformità e sicurezza costanti.

Progettazione del prodotto e caratteristiche di sicurezza intrinseca

I produttori progettano fari antideflagranti per l'attività mineraria, ponendo la sicurezza intrinseca come priorità assoluta. Questi fari presentano un basso consumo elettrico e termico per prevenire l'accensione di gas, vapori o polveri. I valori di temperatura garantiscono che le temperature superficiali rimangano al di sotto dei punti di accensione dei materiali circostanti. La struttura sigillata con elevati gradi di protezione, come IP66 o IP67, protegge da polvere e acqua. La resistenza agli urti e agli agenti chimici contribuisce a mantenere l'integrità della sicurezza in ambienti minerari difficili. I vani batteria protetti prevengono la formazione di scintille o l'esposizione accidentale. Molti modelli utilizzano batterie ricaricabili con protocolli di ricarica sicuri. I sistemi di montaggio regolabili consentono l'utilizzo a mani libere e le diverse modalità di fascio luminoso offrono un'illuminazione versatile per diverse attività minerarie.

Test, valutazione e certificazione di terze parti

I produttori devono sottoporre i fari antideflagranti a test rigorosi presso laboratori riconosciuti. Il processo include l'esame della progettazione e della costruzione del dispositivo, seguito datest in condizioni operative sia normali che anormaliLa valutazione dei dati prestazionali conferma la conformità alle specifiche tecniche. Gli aspetti chiave testati includono i valori di temperatura, la protezione dall'ingresso di acqua e l'utilizzo di materiali antistatici e antiscintilla. Le misure di protezione elettrica impediscono la formazione di archi elettrici o scintille. Solo dopo aver superato tutti i test richiesti, il prodotto riceve la certificazione ATEX. La marcatura ATEX su ogni faro conferma la conformità ai requisiti di sicurezza UE e l'idoneità all'uso in zone minerarie pericolose.

Documentazione tecnica, CE e marcatura Ex

I produttori devono preparare una documentazione tecnica completa per ogni lampada frontale antideflagrante destinata all'attività mineraria. Tale documentazione serve a dimostrare che il prodotto soddisfa tutti i requisiti ATEX. Essa include disegni di progettazione dettagliati, valutazioni dei rischi, rapporti di prova e istruzioni per l'uso. Il fascicolo tecnico deve rimanere a disposizione delle autorità competenti per almeno dieci anni dall'immissione sul mercato dell'ultima unità.

La marcatura CE attesta in modo visibile che il proiettore è conforme a tutte le direttive europee pertinenti, inclusa la direttiva ATEX. Prima di apporre la marcatura CE, i produttori devono completare una valutazione di conformità. Questo processo prevede:

- Compilazione della documentazione tecnica.

- Sottoposto a test di terze parti da parte di un organismo notificato.

- Rilascio di una dichiarazione di conformità UE.

Nota:Il solo marchio CE non garantisce la protezione dalle esplosioni. Solo i prodotti con entrambi i marchi CE ed Ex soddisfano i rigorosi requisiti per gli ambienti pericolosi.

La marcatura Ex fornisce informazioni specifiche sulle caratteristiche di protezione contro le esplosioni del proiettore. Appare direttamente sul prodotto e nel manuale d'uso. Il codice Ex include dettagli quali gruppo di apparecchiature, categoria, metodo di protezione e classe di temperatura. Ad esempio:

| Esempio di marcatura | Senso |

|---|---|

| Ex I M1 | Gruppo I (attività mineraria), Categoria M1 (massima sicurezza) |

| Ex II 2G Ex ib IIC T4 | Gruppo II, Categoria 2, Gas, Sicurezza intrinseca, Gruppo gas IIC, Classe di temperatura T4 |

Le aziende minerarie dovrebbero sempre verificare sia la marcatura CE che quella Ex prima di acquistare fari. Queste marcature garantiscono che l'attrezzatura soddisfi gli standard legali e di sicurezza per atmosfere esplosive. Una documentazione e una marcatura adeguate supportano la tracciabilità, la conformità normativa e la sicurezza dei lavoratori.

Selezione di fari antideflagranti certificati ATEX per l'industria mineraria

Come identificare i fari originali certificati ATEX

Le aziende minerarie sono esposte a rischi significativi derivanti da prodotti di illuminazione contraffatti o non certificati. Per garantire la sicurezza, i team devono verificare che ogni lampada frontale rechi i marchi ATEX ed Ex autentici. Questi marchi devono essere chiaramente visibili sul prodotto e nel manuale d'uso. Deve essere presente anche il marchio CE, a conferma della conformità alle direttive europee.

I rischi più comuni di contraffazione nel mercato dell'illuminazione antideflagrante includono:

- Prodotti privi di certificazione o documentazione adeguate

- Etichette di certificazione false o alterate

- Fornitori inaffidabili che offrono attrezzature non certificate

I team addetti agli acquisti dovrebbero richiedere i certificati originali e verificare i numeri di serie con il produttore o l'organismo notificato. I fornitori affidabili forniscono una documentazione trasparente e una cronologia tracciabile dei prodotti. Acquistare solofari antideflagranti per attività minerarieda fonti affidabili con una comprovata esperienza nell'illuminazione di aree pericolose.

Caratteristiche essenziali per la sicurezza mineraria

I fari antideflagranti progettati per l'attività mineraria devono offrire robuste caratteristiche di sicurezza. Tra le caratteristiche principali figurano:

- Progettazione di sicurezza intrinseca per prevenire scintille o calore eccessivo

- Elevata protezione contro l'ingresso di polvere e acqua (IP66 o superiore)

- Costruzione durevole per resistere agli urti e alle sostanze chimiche aggressive

- Scomparti batteria sicuri e sigillati per evitare accensioni accidentali

- Batterie ricaricabili con protocolli di ricarica sicuri

- Sistemi di montaggio regolabili per l'uso a mani libere

- Molteplici modalità di illuminazione per diverse attività di estrazione mineraria

Queste caratteristiche garantiscono prestazioni affidabili in ambienti pericolosi e supportano la conformità agli standard ATEX.

Consigli pratici per la conformità e il funzionamento sicuro

Le attività minerarie devono seguire le migliori pratiche per garantire la sicurezza e la conformità alle normative. La tabella seguente riassume i passaggi essenziali:

| Aspetto | Dettagli sulle migliori pratiche |

|---|---|

| Selezione dell'attrezzatura | Utilizzare fari certificati ATEX adatti alla zona e alla categoria mineraria corrette. |

| Installazione | Impiegare personale qualificato; seguire le istruzioni del produttore; garantire una corretta messa a terra. |

| Manutenzione e ispezione | Pianificare ispezioni regolari; intervenire immediatamente su eventuali segni di usura o danni. |

| Documentazione | Conservare registri dettagliati delle attrezzature, delle certificazioni e della manutenzione. |

| Formazione e sicurezza | Formare i dipendenti sui pericoli, sull'uso corretto e sulla manutenzione; promuovere una cultura che metta la sicurezza al primo posto. |

| Parti di ricambio | Utilizzare solo pezzi di ricambio certificati. |

| Procedure di pulizia | Pulisci i fari con un sapone neutro e un panno umido; evita prodotti chimici aggressivi. |

Suggerimento: non modificare o manomettere mai i fari antideflagranti durante l'attività mineraria. Utilizzare sempre batterie e caricabatterie raccomandati dal produttore per preservare la certificazione e la sicurezza.

Mantenimento della conformità con i fari antideflagranti per l'industria mineraria

Migliori pratiche di ispezione e manutenzione

Le operazioni minerarie dipendono da un'illuminazione affidabile per garantire la sicurezza dei lavoratori in ambienti pericolosi. Regolareispezione e manutenzioneI fari svolgono un ruolo fondamentale nel mantenimento della conformità ATEX. Le aziende dovrebbero stabilire un programma di manutenzione completo che includa ispezioni programmate, test approfonditi e assistenza professionale. Queste ispezioni devono coprire tutti i componenti critici, come vani batteria, guarnizioni, interruttori e sorgenti luminose. I team devono seguire le raccomandazioni del produttore e adattare gli intervalli di ispezione in base alle condizioni operative.

Una documentazione adeguata supporta la conformità. I registri di manutenzione dovrebbero registrare le date delle ispezioni, i risultati e le eventuali azioni correttive intraprese. L'assistenza professionale da parte di tecnici qualificati aiuta a identificare potenziali problemi prima che compromettano la sicurezza. Le aziende devono sostituire le parti usurate o danneggiate solo con componenti certificati per preservare l'integrità delle apparecchiature.

Mancia:Una manutenzione costante non solo prolunga la durata dei fari, ma garantisce anche la conformità continuativa agli standard ATEX.

Formazione e responsabilità dell'utente

Programmi di formazione efficaci forniscono ai minatori le conoscenze e le competenze necessarie perutilizzare i fari in modo sicuroin atmosfere esplosive. La formazione dovrebbe includere:

- Consapevolezza dei pericoli legati agli ambienti esplosivi

- Istruzioni per il corretto utilizzo delle apparecchiature certificate ATEX

- Protocolli di sicurezza chiari per l'installazione, l'ispezione e la manutenzione

- Preparazione alle emergenze, compresi i ruoli durante gli incidenti

- Aggiornamenti regolari ed esercitazioni per rafforzare i piani di risposta alle emergenze

Gli utenti hanno responsabilità specifiche nella selezione e nell'utilizzo dei fari. Devono scegliere modelli intrinsecamente sicuri adatti al loro ambiente di lavoro e garantire la conformità alle certificazioni pertinenti. La selezione della luminosità appropriata e delle funzioni regolabili supporta le esigenze specifiche dell'attività. I lavoratori devono verificare che la durata della batteria sia adeguata alla durata del turno per evitare interruzioni. L'utilizzo a mani libere migliora la sicurezza e l'efficienza, soprattutto negli spazi ristretti. La consapevolezza delle condizioni di pericolo e del ruolo dei fari nella prevenzione degli incidenti rimane essenziale.

| Responsabilità dell'utente | Descrizione |

|---|---|

| Seleziona fari certificati | Assicurarsi che le apparecchiature siano conformi agli standard di sicurezza per atmosfere esplosive |

| Adattare il faro all'ambiente | Scegli modelli adatti a specifiche zone minerarie e attività |

| Monitorare la durata della batteria | Confermare potenza sufficiente per l'intero periodo di lavoro |

| Utilizzare soluzioni a mani libere | Mantenere l'efficienza operativa e la sicurezza |

| Stai attento ai pericoli | Riconoscere i rischi e rispondere rapidamente alle emergenze |

Una formazione regolare e chiare responsabilità degli utenti contribuiscono a creare una solida cultura della sicurezza e a prevenire incidenti nelle attività minerarie.

I fari certificati ATEX svolgono un ruolo fondamentale nella sicurezza mineraria e nella conformità alle normative. Le apparecchiature certificate riducono i rischi legali e garantiscono prestazioni affidabili in ambienti pericolosi. Gli operatori minerari dovrebbero:

- Selezionare fari con marcature ATEX ed Ex chiare.

- Pianificare ispezioni regolari e utilizzare solo parti di ricambio certificate.

- Fornire formazione continua a tutti gli utenti.

La corretta selezione e manutenzione di fari conformi proteggono sia i lavoratori sia i beni.

Domande frequenti

Cosa significa la certificazione ATEX per i fari da miniera?

Certificazione ATEXcertifica che una lampada frontale soddisfa i rigorosi standard di sicurezza europei per le atmosfere esplosive. I prodotti certificati presentano sia la marcatura CE che quella Ex, garantendo un funzionamento sicuro in ambienti minerari pericolosi.

Come possono i minatori verificare la certificazione ATEX di una lampada frontale?

I minatori dovrebbero verificare la presenza dei marchi CE ed Ex sulla lampada frontale e consultare la documentazione del produttore. I fornitori affidabili forniscono certificati originali e una cronologia tracciabile dei prodotti.

Suggerimento: prima di acquistare l'attrezzatura, richiedi sempre i documenti di certificazione.

Quali caratteristiche rendono una lampada frontale adatta alla sicurezza in miniera?

Le caratteristiche principali includono un design a sicurezza intrinseca, un elevato grado di protezione (IP66 o superiore), una struttura robusta, vani batteria sigillati e batterie ricaricabili. Il montaggio regolabile e le diverse modalità di illuminazione supportano diverse attività di estrazione mineraria.

| Caratteristica | Beneficio |

|---|---|

| sicurezza intrinseca | Previene l'accensione |

| Elevato grado di protezione IP | Blocca polvere e acqua |

| Costruzione durevole | Resiste all'uso intenso |

Data di pubblicazione: 12-08-2025

fannie@nbtorch.com

fannie@nbtorch.com +0086-0574-28909873

+0086-0574-28909873